Прикладные исследования и инженерные науки

- Исследование внутренних напряжений в конструкционных материалах и промышленных изделиях с помощью дифракции нейтронов

- Исследование особенностей внутреннего строения объектов культурного и природного наследия, конструкционных материалов и промышленных изделий

- Исследование кристаллографической текстуры в конструкционных материалах, биологических объектах и горных породах

- Исследование эффектов радиационного облучения в твердотельных материалах

Г.Д. Бокучава

И.В. Папушкин, A.A. Круглов

Для исследования внутренних напряжений в материалах уже много лет используются различные методики неразрушающего контроля: дифракция рентгеновских лучей, ультразвуковое сканирование, различные магнитные методики (измерения магнитной индукции, проницаемости, анизотропии, эффекта Баркхаузена, магнитоакустических эффектов). Однако все эти методы имеют определенные ограничения. Например, с помощью рассеяния рентгеновских лучей и магнитных методов можно исследовать напряжения только вблизи поверхности материала вследствие их малой глубины проникновения; кроме того, применение магнитных методов ограничено ферромагнитными материалами. Также на магнитные и ультразвуковые методы сильное влияние оказывает наличие текстуры в образце. Среди всех этих методик изучение напряжений при помощи дифракции нейтронов стоит на особом месте, так как в отличие от традиционных методов, нейтроны могут проникать в материал на глубину до 3 см для сталей и до 10 см для алюминия.

Уникальность нейтронного метода исследования внутренних напряжений обусловлена следующими важнейшими особенностями:

- сохранение целостности исследуемого объекта (неразрушающий контроль);

- большая глубина сканирования исследуемого материала (до 3 см для стали);

- высокое пространственное разрешение (до 1 мм в любом направлении) при выделении малого рассеивающего объема (gauge volume) внутри исследуемого образца;

- использование TOF-метода позволяет наблюдать несколько брэгговских рефлексов одновременно и, таким образом, определять деформации для разных направлений [hkl] в кристалле для изучения анизотропии напряжений материала;

- для многофазного материала нейтроны дают информацию о распределении напряжений для каждой фазы отдельно;

- величины деформаций обычно имеют порядок Dd/d ~ 10-3 ¸ 10-4, поэтому для измерений необходимо высокое разрешение дифрактометра;

- характерные точности определения остаточных напряжений составляют 20 ¸ 40 МПа;

- анализ формы и ширины дифракционных пиков позволяет оценить микродеформации, размер кристаллитов, плотность дислокаций и точечных дефектов в материале;

- систематические отклонения интенсивностей брэгговских пиков исследуемого материала от интенсивностей пиков для изотропного порошкового образца дают информацию о текстуре в образце для каждой фазы отдельно.

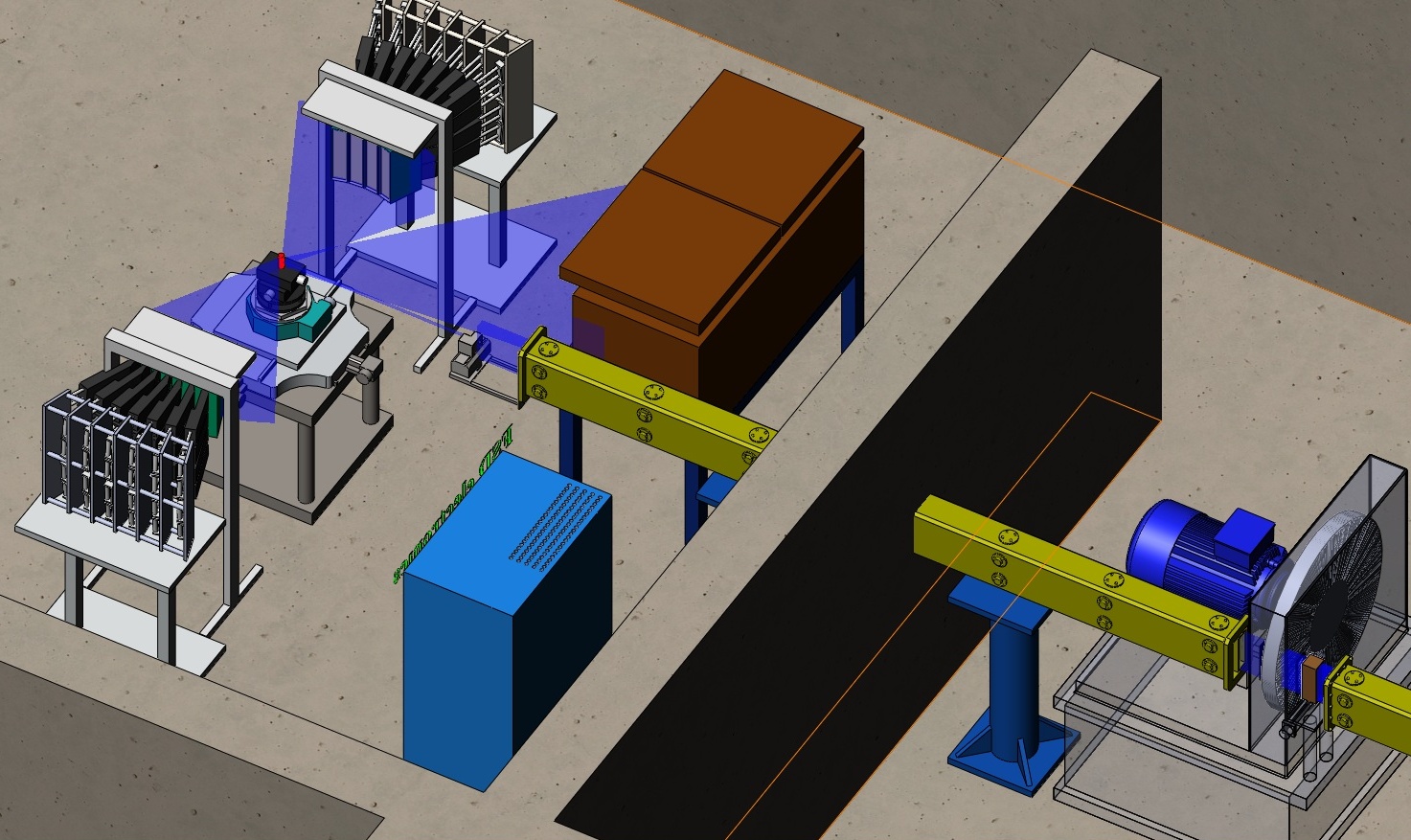

Для проведения нейтронных дифракционных исследований внутренних механических напряжений в новых перспективных материалах и объемных промышленных изделиях на импульсном реакторе ИБР-2 в ЛНФ ОИЯИ создан и успешно функционирует специализированный фурье-стресс-дифрактометр ФСД [1] (Рис. 1). Специальная корреляционная методика – использование быстрого фурье-прерывателя для модуляции интенсивности первичного нейтронного пучка и RTOF-метода для накопления данных – позволяет получать дифракционные спектры с необходимым высоким разрешением, Δd/d ≈ 2÷4×10-3. За время эксплуатации ФСД определились реальные возможности дифрактометра в решении тех или иных задач и сформировались основные направления научных исследований, которые связаны с достигнутыми уровнями разрешающей способности и светосилы и доступным диапазоном межплоскостных расстояний dhkl.

Основная часть задач связана с определением остаточных напряжений в готовых деталях и конструкциях после различных технологических операций (сварки, проката, формовки, закалки и т.д.). Результаты подобных работ помогают создать оптимальное остаточное напряженное состояние в различных сечениях детали, и, соответственно, улучшить эксплуатационные свойства и срок работы детали. Зачастую данные нейтронных измерений используются также для сравнения с результатами расчетов методом конечных элементов и последующей выработки теоретических моделей для адекватного описания технологических процессов и корректной оценки уровня напряжений во всей детали.

Рис.1. Схема фурье-дифрактометра ФСД на реакторе ИБР-2.

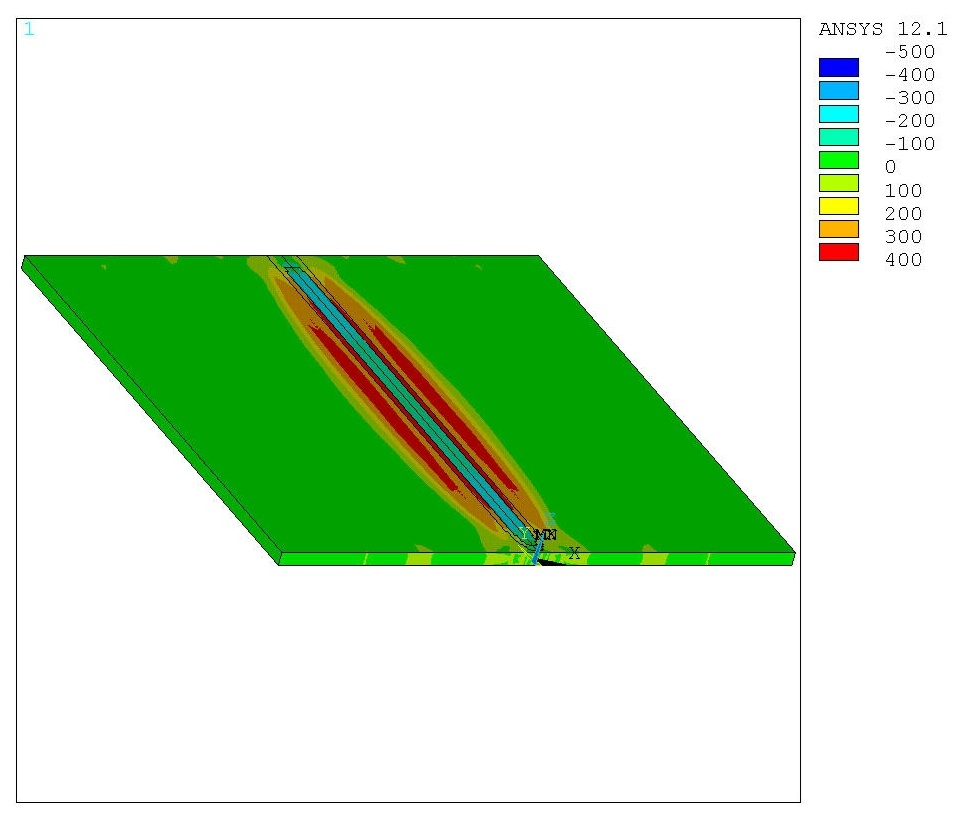

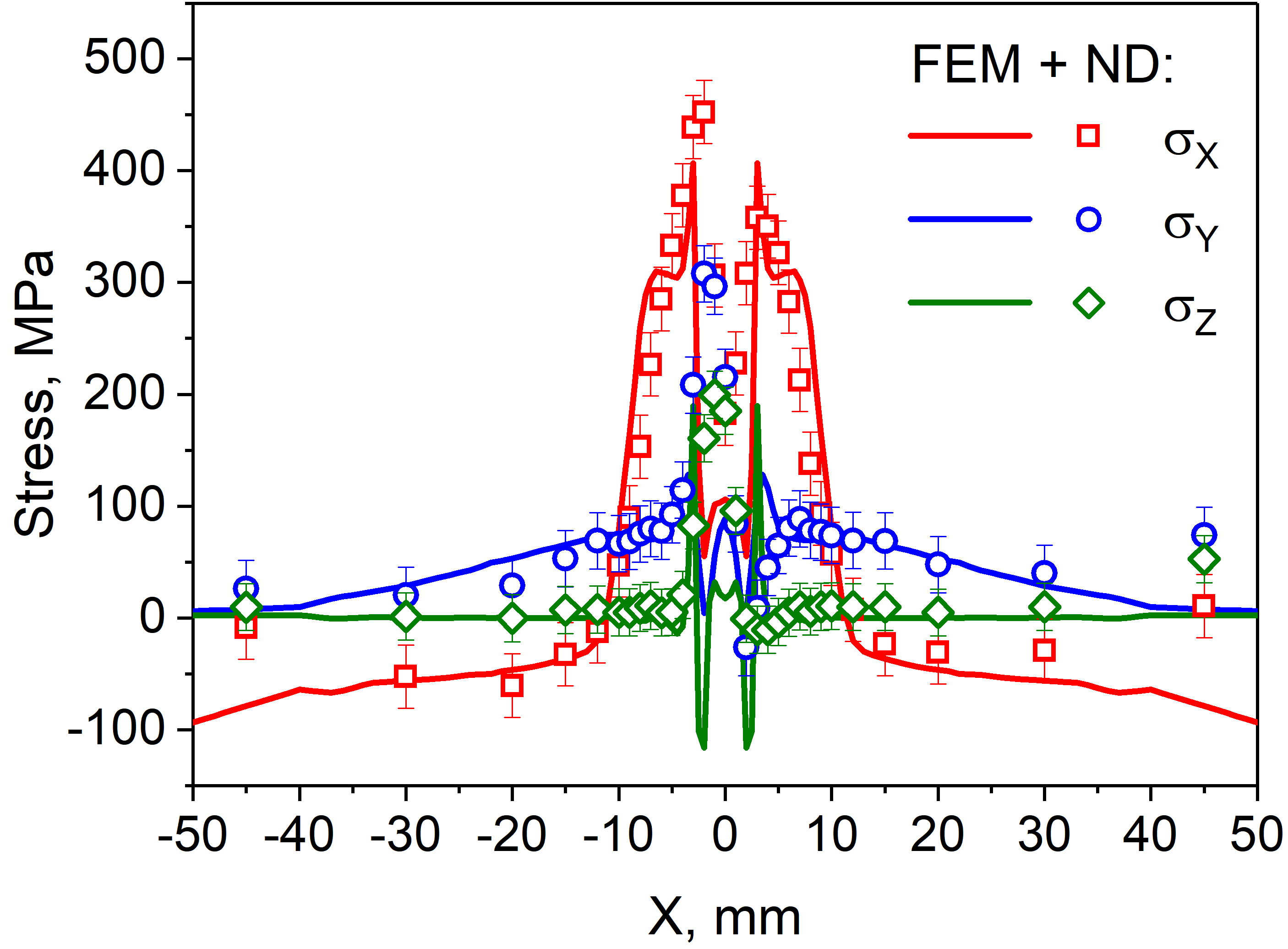

Так, например, в работе [2] проведено подробное изучение остаточных напряжений в пластине из конструкционной стали S355J2+N, изготовленной методом лазерной сварки. Было обнаружено, что распределение остаточных напряжений вдоль координаты скана Х поперек сварного шва носит знакопеременный характер (Рис. 2), причем максимумы распределений (~400–460 МПа) расположены симметрично относительно центра шва в зонах термического влияния (ЗТВ). При удалении от ЗТВ уровень остаточных напряжений довольно резко спадает. Максимальной по величине является компонента тензора напряжений σX, направленная вдоль линии сварного шва и имеющая растягивающий характер в области ЗТВ.

В дополнение к данным нейтронной дифракции были выполнены численные расчеты методом конечных элементов (МКЭ). Разработанная модель процесса лазерной сварки позволяет рассчитывать распределения остаточных напряжений в зависимости от параметров сварочного процесса для наиболее распространенных конструкционных материалов. Сравнение нейтронных данных и результатов расчетов методом конечных элементов показало их хорошее согласие, что указывает на достоверность разработанной теоретической модели процесса лазерной сварки. Эта информация может послужить основой для выработки конкретных технологических рекомендаций для получения желаемого уровня и профиля остаточных напряжений.

Рис.2а. Карта распределения компоненты σX остаточных напряжений по результатам расчетов по МКЭ.

Рис.2б. Распределение компонент тензора остаточных напряжений, измеренное с помощью дифракции нейтронов поперек сварного шва (символы). Для сравнения приведены результаты расчетов по МКЭ (сплошные линии).

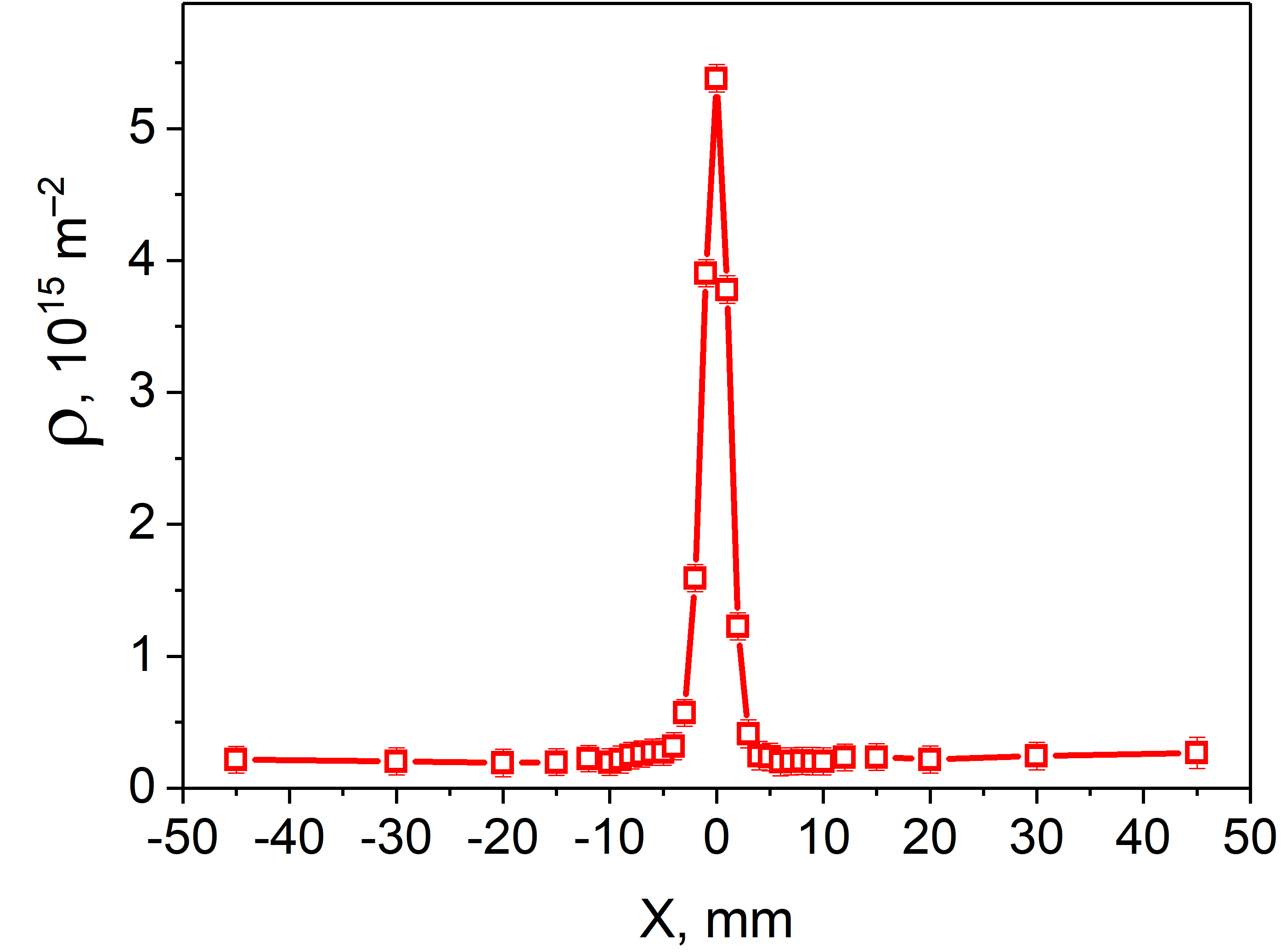

Рис.2в. Распределение плотности дислокаций при сканировании поперек сварного шва.

Кроме того, данные дифракции нейтронов высокого разрешения позволили оценить степень уширения пиков по сравнению с функцией разрешения прибора и получить информацию о распределении остаточных микродеформаций и, соответственно, плотности дислокаций в исследуемом материале. В данном образце максимальный уровень микродеформации в материале достигает 4.8×10–3, и положение максимума в ее распределении совпадает с положением центра сварного шва. Из этих данных были также оценены плотности дислокаций в материале, которые достигают довольно больших значений ~5.4×1015 м–2, характерных для сильно деформированных материалов сварных швов.

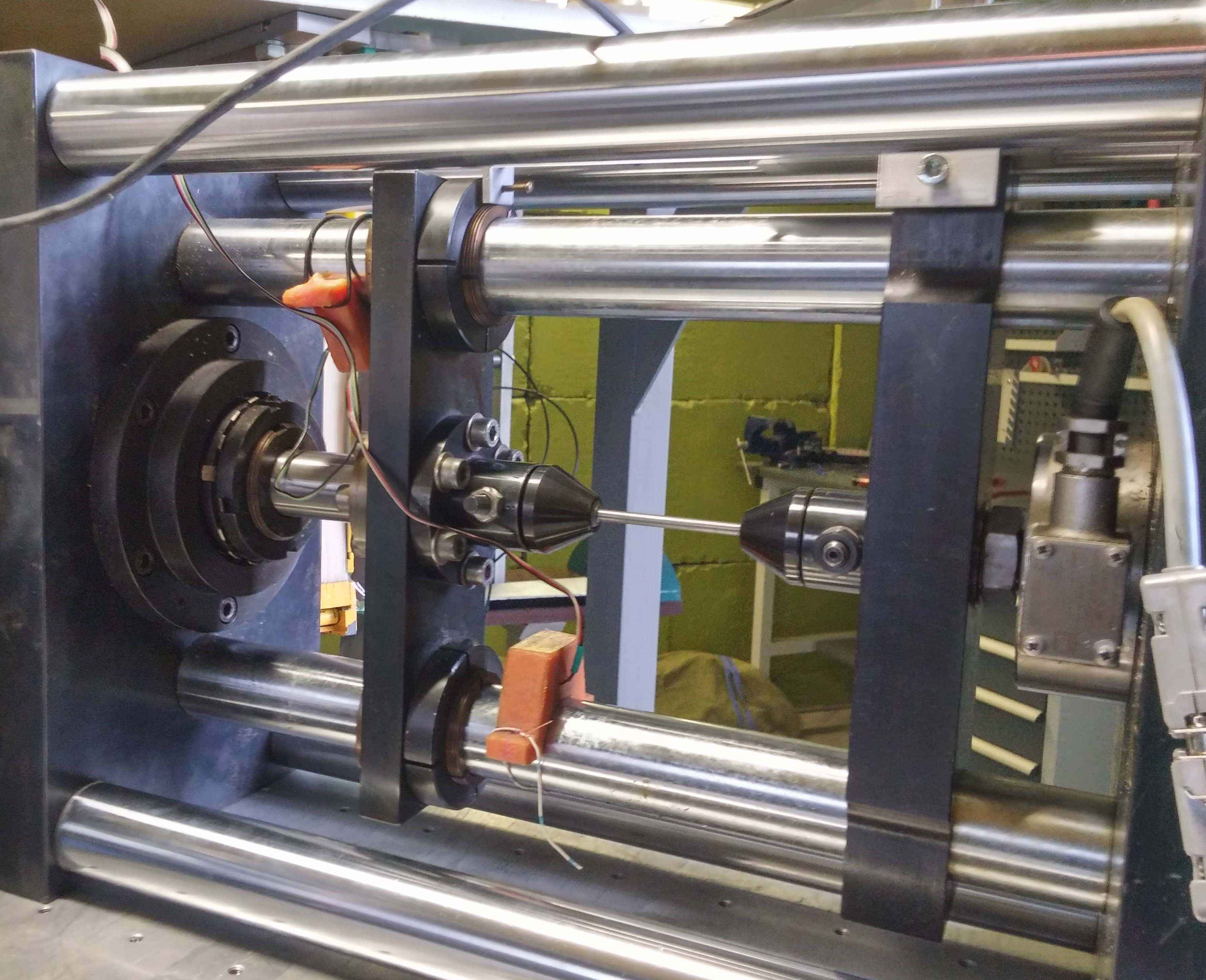

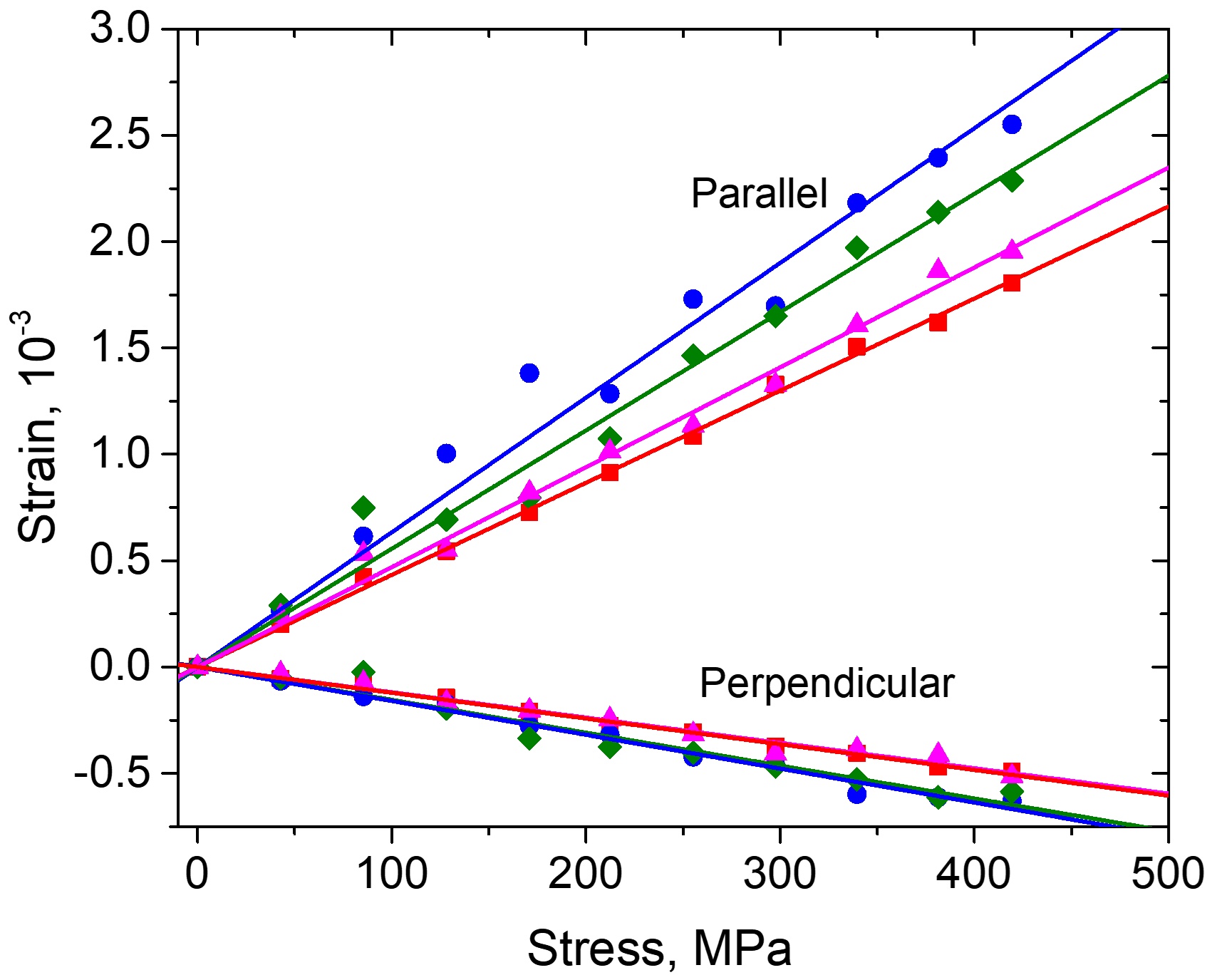

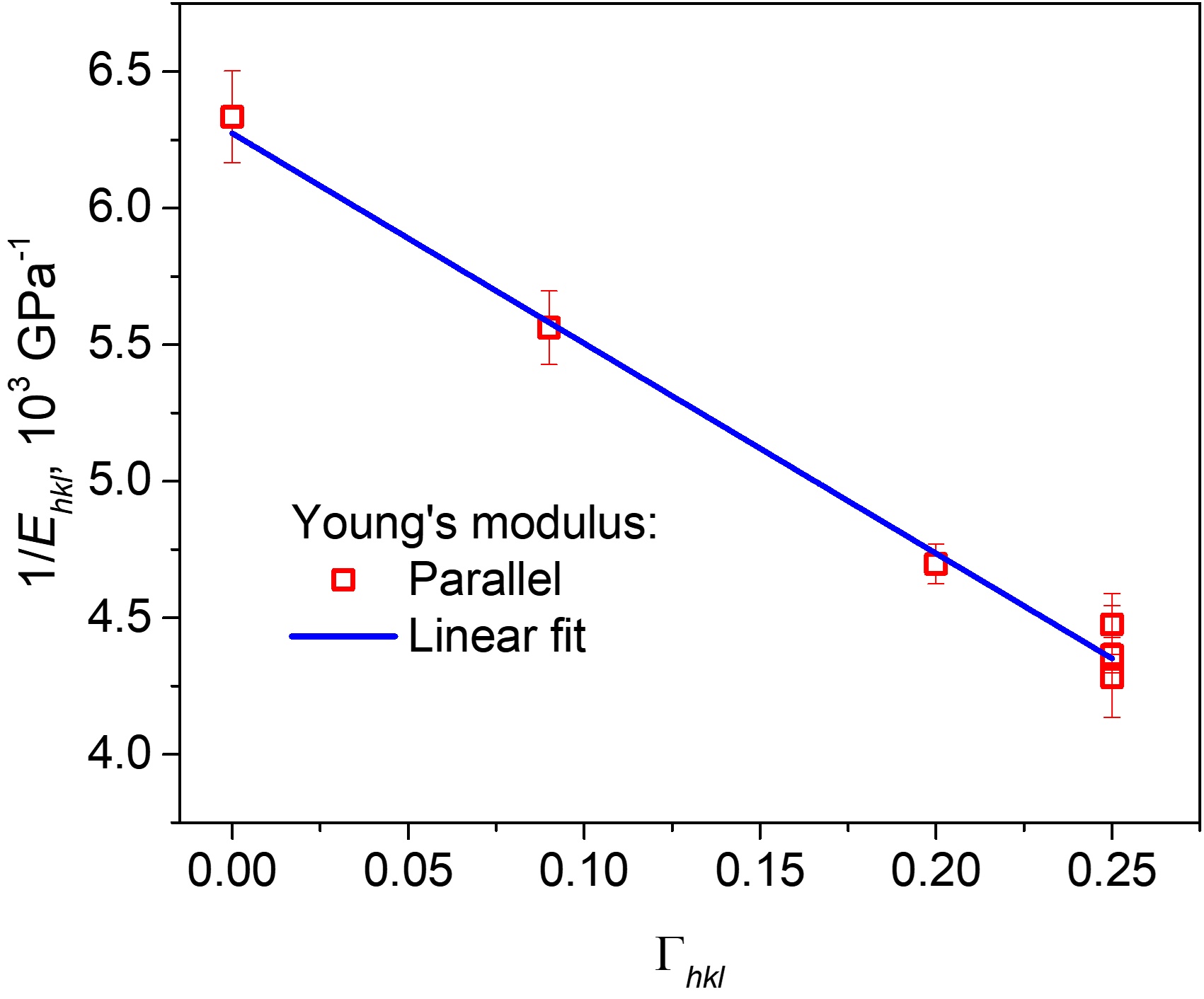

Еще одним применением дифракции нейтронов является изучение in situ поведения новых перспективных материалов (композитов, градиентных материалов, различных сталей и сплавов и т.д.) при различных внешних воздействиях (нагрузке, температуре). Обычно в подобных задачах исследуется взаимодействие нескольких фаз в одном материале и их совместное влияние на упругие свойства и остаточные напряжения. Эти исследования важны для создания новых материалов с заранее заданными физико-химическими и механическими свойствами. Как правило, в подобных экспериментах образец исследуемого материала подвергается одноосному растяжению или сжатию в специальном нагрузочном устройстве непосредственно в нейтронном пучке при комнатной или повышенной температуре (Рис. 3) [3]. Детекторы при углах рассеяния 2θ = ±90° регистрируют дифракционные спектры при определенных значениях нагрузки на образце. Таким образом, одновременно измеряются две независимые компоненты деформации при двух ориентациях образца в пучке: в направлении внешней нагрузки, параллельном и перпендикулярном вектору рассеяния нейтронов. Деформации для всех наблюдаемых рефлексов hkl определяются из относительных смещений дифракционных пиков. Обычно в упругой области наблюдается линейная зависимость деформаций εhkl кристаллической решетки от приложенной нагрузки, которая носит анизотропный характер. В области упругих деформаций из линейных зависимостей εhkl(σ) для каждой кристаллографической плоскости (hkl) можно определить обратные величины модулей Юнга, которые, в свою очередь, также линейно зависят от фактора ориентации Γhkl. Из полученных зависимостей можно оценить константы упругой жесткости C11, C12 и C44 материала в рамках выбранной модели упругости и рассчитать модуль Юнга и коэффициент Пуассона для любого кристаллографического направления [hkl].

Рис.3а. Нагрузочная машина LM-29 со стальным образцом для in situ экспериментов.

Рис.3б. Продольная и поперечная деформации кристаллической решетки ферритной стали для различных плоскостей (hkl) в зависимости от нагрузки

Рис.3в. Обратная величина модуля Юнга для разных плоскостей (hkl) в зависимости от фактора ориентации Гhkl.

Публикации

- G. Bokuchava, Neutron RTOF Stress Diffractometer FSD at the IBR-2 Pulsed Reactor. Crystals, 8(8), 318 (2018). Doi:10.3390/cryst8080318

- G. Bokuchava, P. Petrov, G. Genchev et al., Residual stress analysis in welded joints by numerical simulation and high resolution neutron diffraction. Romanian Journal of Physics, 63, (7-8), 904 (2018).

- Г.Д. Бокучава, И.В. Папушкин, Нейтронная стресс-дифрактометрия по времени пролета. Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2, 5-11 (2018). https://elibrary.ru/yoteva